Vamos continuar nossa jornada pelos princípios da NR12, agora focando na parte que realmente faz a máquina funcionar: os comandos de partida, acionamento e parada. Essas teclas ou botões são os pontos de contato entre o trabalhador e o equipamento, e garantir a segurança nesse momento é fundamental. Afinal, são eles que controlam a vida útil e o funcionamento da máquina. Então, é importante entender os detalhes e cuidados ao lidar com esses dispositivos.

NR12.4 Dispositivos de partida, acionamento e parada.

A NR12.4 trata de tudo que envolve os botões, alavancas, pedais — ou qualquer outro comando que o operador usa na máquina. Seja para ligar, fazer ela trabalhar, ou parar, incluindo as paradas de emergência. A NR12 dedica a seção 12.4 Dispositivos de partida ,acionamento e parara, justamente porque faz diferença na atuação do trabalhador.

Pense bem: um comando mal projetado ou mal usado pode causar acidentes. Por isso, entender esses requisitos é fundamental para garantir que o operador possa agir com confiança e segurança. Afinal, na prática, os controles estão do lado do trabalhador.

Por que é importante?

Esses dispositivos conectam o trabalhador à máquina de uma forma bem simples, quase direta. Mas, olha só, se forem instalados errado, podem causar vários transtornos. Os comandos de ligar e desligar podem ser acionados por engano. Além disso, se eles ficarem difíceis de alcançar numa emergência, aí a coisa fica ainda pior. E tem também a chance de alguém manipular esses comandos de forma irregular, o que aumenta bastante o risco de acidentes.

Por isso, é importante prestar atenção na instalação e na localização desses dispositivos. Assim, você evita acidentes e garante uma operação mais segura para todo mundo.

Pense neles como pontos de contato que precisam ser intuitivos e confiáveis. Se estiverem mal colocados ou complicados de usar, o trabalhador pode acionar algo errado ou até mesmo deixar de usar na hora mais importante. Então, a ideia aqui é seguir uns princípios simples, mas essenciais, para que o uso seja sempre seguro.

No final das contas, o segredo é deixar tudo mais claro, acessível e resistente a falhas. Assim, evita-se que essas interfaces contribuam para que alguém se machuque ou que a máquina funcione fora de controle.

Exemplos práticos para aplicação da NR12.4:

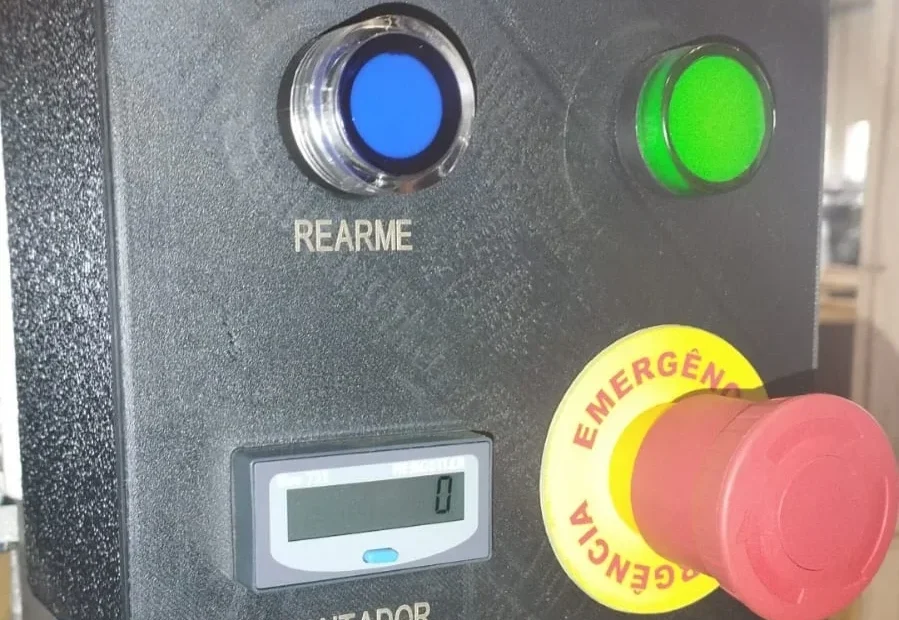

- Botões Liga/Desliga.

- Pedais de acionamento.

- Alavancas de controle.

- Botões de parada de emergência.

- Bimanuais

NR12.4.1 Requisitos Gerais para Dispositivos de Partida, Acionamento e Parada

O que a NR12 diz:

“12.4.1 Os dispositivos de partida, acionamento e parada das máquinas devem ser projetados, selecionados e instalados de modo que:

a) não se localizem em suas zonas perigosas;

b) possam ser acionados ou desligados em caso de emergência por outra pessoa que não seja o operador;

c) impeçam acionamento ou desligamento involuntário pelo operador ou por qualquer outra forma acidental;

d) não acarretem riscos adicionais; e

e) dificulte-se a burla.”

O que isso significa na prática?

Este item define os critérios básicos que todos os controles de operação (partida, acionamento, parada normal) devem seguir:

- (a) Fora da Zona Perigosa: O operador não deve precisar colocar nenhuma parte do corpo em uma área de risco da máquina para alcançar um comando.

- (b) Acessível em Emergência: Alguém que não seja o operador principal (um colega, supervisor) deve ser capaz de alcançar e usar os comandos de parada (principalmente a parada de emergência) em caso de necessidade.

- (c) Proteção contra Acionamento Involuntário: Para evitar isso, é importante proteger esses dispositivos. Uma boa ideia é rebaixá-los, colocar uma capa ou fazer alguma modificação que exija um esforço um pouco maior para ativá-los. Assim, só alguém mesmo querendo pressionar consegue fazer a coisa acontecer, evitando que uma ferramenta caindo ou um toque na hora errada cause um acidente.

- (d) Sem Riscos Adicionais: A forma ou localização do dispositivo não deve criar novos perigos (por exemplo, um pedal que faça o operador se desequilibrar).

- (e) Dificultar a Burla: O design deve tornar difícil para o operador (ou outra pessoa) desativar intencionalmente a função de segurança do comando.

Por que é importante?

Garante que os pontos de interação mais comuns com a máquina sejam seguros. Impede que o próprio ato de operar a máquina crie riscos (localização em zona perigosa). Assegura que os comandos de parada estejam acessíveis para qualquer um que precise interromper a operação rapidamente em uma emergência. Protege contra acidentes causados por falhas humanas (acionamentos acidentais) e desvios de comportamento (burla).

Exemplos práticos para aplicação da NR12.4.1:

- (a): O botão de partida de uma máquina com área de corte perigosa fica a uma distância segura, fora da área onde a peça é carregada/descarregada.

- (b):Os botões de parada de emergência (leia o item específico da norma pra PEs) ficam espalhados bem espalhados pela máquina. Eles estão colocados em lugares estratégicos, de fácil acesso pra qualquer pessoa, mesmo que esteja um pouco longe. O objetivo é que, em uma situação de risco, qualquer um consiga apertar rapidamente, sem precisar procurar muito.

- (c): Um botão de partida, geralmente, é rebaixado ou tem um anel de proteção ao redor. Isso ajuda a evitar que algo caia sobre ele e acione o sistema sem intenção. Já o pedal costuma ter uma cobertura lateral, que também serve para proteger contra quem possa acidentalmente pisar ou deixar algo pesado em cima.

- (d): A alavanca de acionamento não tem bordas afiadas, o que evita machucar as mãos. Além disso, ela foi construída para ser fácil de mover, não exigindo força demais. Isso faz toda a diferença na hora de usar, deixando tudo mais seguro e confortável para quem manipula.

- (e): Um comando que precisa de uma sequência de botões para ser acionado é mais difícil de ser burlado do que um que usa só um botão exposto. Sabe como é, né? Quando alguém tenta invadir ou trapacear, fica mais complicado se precisar lembrar de uma ordem certa, ao invés de simplesmente apertar um botão qualquer. Faz sentido, né? Quanto mais passos ou cliques são necessários, menor a chance de alguém conseguir enganar. É como um quebra-cabeça: quanto mais peças encaixadas, mais difícil de montar errado. Então, essa ideia de usar uma sequência, ao invés de um botão só, ajuda a passar uma segurança a mais.

NR12.4.2 Prevenção de Acionamento Automático

O que a NR12 diz:

“12.4.2 Os comandos de partida ou acionamento das máquinas devem possuir dispositivos que impeçam seu funcionamento automático ao serem energizadas.”

O que isso significa na prática?

Este item crucial exige que uma máquina não comece a funcionar sozinha simplesmente porque a energia elétrica foi religada. Após qualquer anomalia na máquina, o trabalhador precisa mostrar o desejo que continuar trabalhando. A máquina não pode “memorizar” que estava ligada antes e reiniciar automaticamente ao receber energia novamente.

Por que é importante?

O reinício inesperado e automático de uma máquina após uma interrupção de energia é uma causa frequente e perigosa de acidentes. Um trabalhador pode estar em uma área de risco, imaginando que a máquina está desligada, e ser surpreendido por sua partida repentina. Este requisito evita esse tipo de acidente, garantindo que o início da operação seja sempre uma ação intencional e controlada pelo operador.

Exemplos práticos para aplicação da NR12.4.2:

- Uma máquina injetora que parou por falta de energia elétrica só volta a funcionar após o operador apertar o botão de “Reset” e, em seguida, o botão de “Partida”.

- Ao ligar o disjuntor que alimenta uma máquina, ela não começa a rodar imediatamente; é necessário pressionar o botão de “Ligar”.

- Um robô industrial, após ter sua energia desligada e religada, entra em um estado seguro e aguarda um comando de inicialização e partida pelo painel de controle.

NR12.4.3 Requisitos para Dispositivos de Acionamento Bimanual

O que a NR12 diz:

“12.4.3 Quando forem utilizados dispositivos de acionamento bimanual, visando a manter as mãos do operador fora da zona de perigo, esses devem atender aos seguintes requisitos mínimos do comando:

- a) possuir atuação síncrona, ou seja, um sinal de saída deve ser gerado somente quando os dois dispositivos de atuação do comando – botões – forem atuados com um retardo de tempo menor ou igual a 0,5 s (meio segundo).

- b) estar sob monitoramento automático por interface de segurança, se indicado pela apreciação de risco.

- c) ter relação entre os sinais de entrada e saída, de modo que os sinais de entrada aplicados a cada um dos dois dispositivos de atuação devem juntos se iniciar e manter o sinal de saída somente durante a aplicação dos dois sinais.

- d) o sinal de saída deve terminar quando houver desacionamento de qualquer dos dispositivos de atuação.

- e) possuir dispositivos de atuação que exijam intenção do operador em acioná-los a fim de minimizar a probabilidade de acionamento acidental.

- f) possuir distanciamento, barreiras ou outra solução prevista nas normas técnicas oficiais ou nas normas internacionais aplicáveis entre os dispositivos de atuação para dificultar a burla do efeito de proteção; e

- g) tornar possível o reinício do sinal de saída somente após a desativação dos dois dispositivos de atuação.”

O que isso significa na prática?

O acionamento bimanual (que exige que o operador use ambas as mãos simultaneamente para acionar a máquina) é um recurso de segurança comum, especialmente em prensas e máquinas similares, para garantir que as mãos estejam fora da área de risco durante um ciclo perigoso. Este item detalha as características técnicas que esses dispositivos devem ter para serem eficazes e seguros:

- (a) Atuação Síncrona: Os dois botões/comandos precisam ser acionados quase ao mesmo tempo, com no máximo 0,5 segundo de diferença entre um e outro. Se o intervalo for maior, a máquina não deve operar.

- (b) Monitoramento (se necessário): Em sistemas de maior risco (identificado na apreciação de riscos), o comando bimanual deve ser monitorado por um módulo de segurança ou relé de segurança, garantindo que ele funcione corretamente e detecte falhas no próprio comando.

- (c) Dependência Mútua: A máquina só deve começar a operar se e enquanto ambos os comandos estiverem sendo acionados pelo operador.

- (d) Parada Imediata: Se o operador soltar qualquer um dos dois comandos, a máquina deve parar imediatamente (ou a função perigosa deve ser interrompida).

- (e) Prevenir Acionamento Acidental: Os botões ou comandos devem ser projetados para que não sejam ativados por um simples toque acidental (por exemplo, serem botões com ressalto que exigem um leve pressionamento intencional).

- (f) Dificultar a Burla: Deve haver um espaço ou barreira física entre os dois comandos para dificultar que o operador use apenas uma mão ou o cotovelo/outro objeto para acionar ambos ao mesmo tempo e “burlar” o sistema. As normas técnicas (ABNT ou internacionais) dão critérios para essa distância ou barreira.

- (g) Reinício Controlado: Após soltar os comandos, o operador deve precisar soltar ambos e pressioná-los novamente para iniciar um novo ciclo. Não deve ser possível manter um pressionado e apenas pulsar o outro.

Por que é importante?

Dispositivos bimanuais mal projetados ou instalados são facilmente burlados, anulando completamente sua função de segurança e expondo o operador a riscos graves. Estes requisitos técnicos detalhados garantem que o comando bimanual seja robusto, confiável e realmente cumpra seu papel de manter as mãos do operador fora da zona de perigo durante o ciclo de risco.

Exemplos práticos para aplicação da NR12.4.3:

- (a-d, g): O circuito ou sistema de controle da máquina foi feito para conferir se os botões B1 e B2 do comando bimanual estão pressionados ao mesmo tempo, e dentro de meia segunda. A máquina só funciona se os dois botões estiverem pressionados juntos, ou seja, B1 e B2 precisam estar ligados ao mesmo tempo. Para reiniciar, é preciso soltar ambos os botões e pressioná-los de novo ao mesmo tempo. Assim, o sistema garante que você realmente quer dar o comando, evitandou acionamentos acidentais por um toque errado em apenas um botão.

- (b): Em uma prensa de alto risco, um relé de segurança monitora os sinais dos botões bimanuais para garantir que eles não apresentem falhas.

- (e): Os botões do comando bimanual não são como aqueles de tela sensível ao toque, que você só passa o dedo pra ativar. Então, não dá pra ficar brincando de passar o dedo ou tocar de leve — é preciso pressionar mesmo, com força. Não tem erro de toque ou sensibilidade, sabe? É um mecanismo mais direto, que dá a sensação de algo mais seguro, mais confiável.

- (f): Os botões bimanuais ficam montados em uma espécie de console, com uma divisão vertical entre eles. Ou então, com uma distancia que garanta que não seja possível acionar sem o uso das duas mãos

NR12.4.4 Atuação Síncrona em Múltiplos Acionamentos Bimanuais

O que a NR12 diz:

“12.4.4 Nas máquinas e equipamentos operados por dois ou mais dispositivos de acionamento bimanual, a atuação síncrona é requerida somente para cada um dos dispositivos de acionamento bimanual e não entre dispositivos diferentes, que devem manter simultaneidade entre si.”

O que isso significa na prática?

Este item esclarece uma situação específica: quando uma única máquina tem vários conjuntos de comandos bimanuais (por exemplo, um comando bimanual para a função de prensagem e outro comando bimanual para uma função de corte secundária, ou vários comandos bimanuais para múltiplos operadores – ver 12.4.7).

Vamos lá, aquele requisito de “atuação síncrona” — que é pressionar os dois botões em até 0,5 segundos — funciona dentro de cada conjunto de comando bimanual. Ou seja, no Conjunto A, os dois botões precisam ser pressionados juntos; no Conjunto B, os dois também.

Se a máquina só vai funcionar quando o Conjunto A e o Conjunto B forem acionados simultaneamente. Ou seja, eles têm que acontecer ao mesmo tempo, sem a preocupação de uma janela de meio segundo entre eles. Essa janela de 0,5 segundos vale só dentro de cada conjunto, não entre eles.

Resumindo: se for uma operação que envolve vários conjuntos, eles precisam acontecer ao mesmo tempo, mas não precisa se preocupar com o tempo de até 0,5 segundos entre os conjuntos. Só que dentro de cada conjunto, esse limite de meia segundo ainda vale.

Por que é importante?

Evita interpretações equivocadas do requisito de sincronia. Mostra que a atuação o tempo de 0,5 segundos é para um comando bimanual. A coordenação entre postos de comando diferentes (seja para funções diferentes ou para múltiplos operadores) exige apenas simultaneidade.

Exemplos práticos para aplicação da NR12.4.4:

- Uma máquina possui um comando bimanual principal (Botões A1 e A2) para a operação de prensagem e um segundo comando bimanual (Botões B1 e B2) para uma função de fixação da peça. O operador deve pressionar A1 e A2 com diferença máxima de 0.5s. Para a função de fixação, deve pressionar B1 e B2 com diferença máxima de 0.5s. Se a máquina exigir que ambas as funções ocorram juntas, o operador deve pressionar tanto o Conjunto A quanto o Conjunto B simultaneamente, mas a exigência de 0.5s é apenas dentro do Conjunto A e dentro do Conjunto B, não entre o acionamento de A e B.

NR12.4.5 Distância Segura para Acionamentos Bimanuais

O que a NR12 diz:

“12.4.5 Os dispositivos de acionamento bimanual devem ser posicionados a uma distância segura da zona de perigo, levando em consideração:

a) a forma, a disposição e o tempo de resposta do dispositivo de acionamento bimanual;

b) o tempo máximo necessário para a paralisação da máquina ou para a remoção do perigo, após o término do sinal de saída do dispositivo de acionamento bimanual; e

c) a utilização projetada para a máquina.”

O que isso significa na prática?

Não basta que o comando bimanual atenda aos requisitos técnicos (12.4.3). Ele também precisa ficar colocado a uma distância segura da área perigosa da máquina. Mas, afinal, qual a distância certa? Não existe um número fixo para isso. É preciso calcular, levando em conta alguns fatores, como o tipo de máquina, o ambiente onde ela está e o risco de acidentes.

O mais importante é que o comando fique longe o suficiente pra impedir que alguém se aproxime do ponto perigoso enquanto manipula a máquina. Portanto, ao planejar a instalação, pense bem. É preciso avaliar cuidadosamente para garantir a segurança de quem opera ou está perto.

Se ficar em dúvida, consulte as recomendações específicas do fabricante ou busque orientações de especialistas

- (a) Características do Comando Bimanual: Quão rápido o operador consegue liberar os comandos e qual o tempo que o próprio comando leva para gerar o sinal de parada.

- (b) Tempo de Parada da Máquina: O tempo que a máquina leva para parar completamente ou o perigo cessar (por exemplo, o martelo da prensa parar de descer) a partir do momento em que o operador solta os botões bimanuais. Este é o fator mais crítico.

- (c) Uso da Máquina: Como a máquina funciona no dia a dia, isso pode afetar, sim. Mas, no fim das contas, o tempo que ela fica parada costuma ser o que faz mais diferença.

A distância segura calculada deve ser maior do que o quanto o operador consegue mover suas mãos da posição dos comandos até a zona de perigo durante o tempo que a máquina leva para parar.

Por que é importante?

Este é outro requisito fundamental para a eficácia do comando bimanual. Se o dispositivo estiver muito perto, o operador pode acioná-lo, iniciar o ciclo perigoso, e ainda ter tempo de mover suas mãos até a zona de perigo antes que a máquina pare. O cálculo da distância segura garante que, ao soltar os comandos, a zona de perigo se torne segura antes que o operador possa alcançá-la.

Exemplos práticos para aplicação da NR12.4.5:

- Uma prensa tem um tempo de parada de 0.3 segundos após a liberação do comando bimanual. Um engenheiro de segurança usa uma fórmula baseada em normas técnicas (que leva em conta o tempo de parada e a velocidade média de movimento da mão/braço humano) para calcular a distância mínima entre os botões bimanuais e a zona de prensagem.

NR12.4.6 Acionamentos Bimanuais Móveis

O que a NR12 diz:

“12.4.6 Os dispositivos de acionamento bimanual móveis instalados em pedestais devem:

a) manter-se estáveis em sua posição de trabalho; e

b) possuir altura compatível com o alcance do operador em sua posição de trabalho.”

O que isso significa na prática?

Alguns comandos bimanuais não ficam presos direto na máquina. Na verdade, eles ficam em suportes ou pedestais moveis, quando a norma fala sobre esse tipo de configuração, ela tem duas regras bem importantes.

Primeiro, é preciso garantir que esses suportes ou pedestais estejam firmes e seguros. Afinal, ninguém quer que eles mexam ou tombe enquanto alguém está usando, né? Os suportes precisam ser feitos de um material que suporte o peso e o uso do comando, e que não ofereça riscos de acidentes.

O mais importante é que o suporte seja móvel, mas seguro e bem feito. Assim, mesmo que ele se mova, não fica nenhuma dúvida de que está tudo certinho e seguro para quem for usar.:

- (a) Estabilidade: O pedestal ou suporte deve ser firme e pesado ou ter uma base larga para não tombar, cair ou se deslocar acidentalmente enquanto o operador o estiver usando.

- (b) Altura Apropriada: A altura dos comandos no pedestal deve ser ergonômica, permitindo que o operador os use confortavelmente em sua posição de trabalho usual, sem ter que se curvar, esticar demais ou ficar em posições que possam comprometer sua segurança.

Por que é importante?

Um comando bimanual móvel instável ou em altura inadequada pode causar acidentes. A instabilidade pode levar ao acionamento involuntário ou à queda do pedestal, criando um risco. A altura inadequada pode levar a fadiga, erros de operação ou fazer o operador se posicionar de forma insegura perto da máquina para alcançar os comandos.

Exemplos práticos para aplicação da NR12.4.6:

- (a): Um pedestal para comando bimanual tem uma base larga e pesada ou rodízios traváveis (se aplicável) para garantir que ele não se mova durante a operação da prensa.

- (b): O pedestal tem ajuste de altura ou é escolhido um modelo cuja altura se alinha com o posto de trabalho do operador na máquina.

NR12.4.7, 12.4.7.1, 12.4.7.2 e 12.4.7.3 Acionamentos Bimanuais para Múltiplos Operadores

O que a NR12 diz:

“12.4.7 Nas máquinas e equipamentos cuja operação requeira a participação de mais de uma pessoa, o número de dispositivos de acionamento bimanual simultâneos deve corresponder ao número de operadores expostos aos perigos decorrentes de seu acionamento, de modo que o nível de proteção seja o mesmo para cada trabalhador.

12.4.7.1 Deve haver seletor do número de dispositivos de acionamento em utilização, com bloqueio que impeça a sua seleção por pessoas não autorizadas.

12.4.7.2 O circuito de acionamento deve ser projetado de modo a impedir o funcionamento dos dispositivos de acionamento bimanual habilitados pelo seletor enquanto os demais dispositivos de acionamento bimanuais não habilitados não forem desconectados.

12.4.7.3 Quando utilizados dois ou mais dispositivos de acionamento bimanual simultâneos, devem possuir sinal luminoso que indique seu funcionamento.”

O que isso significa na prática?

As máquinas precisam ser operadas por duas ou mais pessoas ao mesmo tempo. Mas, mais importante ainda, elas trazem riscos que fazem os comandos bimanuais serem essenciais. Ou seja, quem manuseia essas máquinas tem que usar as duas mãos ao mesmo tempo, garantindo que os movimentos sejam feitos de forma segura. Assim, evita-se acidente ou ferimento, principalmente porque há perigo se alguém mexer de forma inesperada.

Na prática, os comandos bimanuais funcionam como uma trava. Eles impedem que a máquina seja acionada de qualquer jeito ou por alguém distraído. É uma medida simples, mas que faz toda a diferença na segurança do trabalhador e na prevenção de problemas. Afinal, quando as mãos precisam estar ocupadas de forma consciente, fica mais difícil alguém se arriscar ou fazer algo errado sem querer.

Ponto a ponto da NR12.4.7, 12.4.7.1, 12.4.7.2 e 12.4.7.3

- 12.4.7: Se a máquina exige X operadores e todos estão em risco na zona perigosa durante o ciclo, devem existir X conjuntos de comandos bimanuais, um para cada operador. A máquina só pode operar se todos os X operadores acionarem seus respectivos comandos simultaneamente. Isso garante que a segurança depende da ação coordenada de todos os envolvidos.

- 12.4.7.1:Precisamos ter um seletor para definir quantos bimanuais vão estar ativos, lembrando que é um por trabalhador. Assim, você consegue ajustar a operação de acordo com a equipe disponível, sem complicação. Assim, quem opera consegue ajustar facilmente conforme a necessidade, sem complicação. É um jeito mais simples de garantir que tudo funcione direitinho e sem erro, mesmo com diferentes combinações de operadores.. Esse seletor deve ter algum tipo de bloqueio para que apenas pessoal autorizado (como um supervisor) possa mudar a configuração.

- 12.4.7.2: O sistema de controle deve ser inteligente. Se o seletor estiver configurado para 2 operadores, e um terceiro comando bimanual (não habilitado pelo seletor) estiver conectado, a máquina não deve funcionar. Assim evita a burla ou acionamento acidental desequilibrando a segurança.

- 12.4.7.3: Quando múltiplos comandos bimanuais estão sendo usados, deve haver uma luz (ou outro indicador visual) que mostre claramente que todos os comandos necessários estão ativos e prontos para acionar a máquina. Isso ajuda os operadores a confirmarem visualmente que o sistema de segurança está funcionando corretamente para todos os postos.

Por que é importante?

Garante a segurança de todos os trabalhadores envolvidos na operação simultânea de uma máquina perigosa. Impede o inicio da operação enquanto um dos operadores ainda está em uma posição vulnerável. A exigência de seletor e o monitoramento do circuito adicionam camadas de segurança para evitar o uso da máquina com um número incorreto ou incompleto de dispositivos de segurança ativos, o que seria extremamente perigoso.

Exemplos práticos para aplicação da NR12.4.7, 12.4.7.1, 12.4.7.2 e 12.4.7.3:

- Uma grande prensa para estamparia automotiva requer 3 operadores para carregar e descarregar a peça e acionar o ciclo. A máquina possui 3 conjuntos de comandos bimanuais (um para cada operador). A prensa só desce se os 3 operadores pressionarem seus comandos bimanuais ao mesmo tempo.

- (12.4.7.1): A máquina possui um seletor no painel principal, com chave, permitindo configurar para operação com 2 ou 3 operadores.

- (12.4.7.2): Se o seletor estiver em “2 operadores” e alguém conectar ou tentar usar o terceiro comando bimanual, o sistema elétrico da máquina impede o ciclo.

- (12.4.7.3): Há uma luz no painel principal e/ou perto de cada posto que acende quando todos os comandos bimanuais habilitados (pelo seletor) estão corretamente acionados e o ciclo pode iniciar.

FAQ – Perguntas Frequentes sobre NR12.4 a 12.4.7.3

Posso colocar o botão de ligar de uma máquina dentro da área onde a peça fica? Tipo, na zona que é perigosa?

Não. O item 12.4.1 (a) proíbe a localização de dispositivos de partida, acionamento e parada em zonas perigosas das máquinas.

Após interromper a energia da máquina e voltar, ela pode ligar sozinha automaticamente?

Não. O item 12.4.2 manda a gente tomar cuidado na hora de ligar a máquina. Ele pede que, ao energizar os comandos de partida, a máquina não comece a funcionar automaticamente. Em vez disso, ela tem que esperar o operador mandar um comando bem intencional para iniciar. Assim, evita qualquer arranque inesperado e garante mais segurança.

Qual a principal função de um dispositivo de acionamento bimanual (item 12.4.3)?

Manter as mãos do operador fora da zona de perigo durante uma operação perigosa, exigindo que ambas as mãos estejam ocupadas acionando os comandos simultaneamente.

Devo acionar os dois botões do bimanual ao mesmo tempo?

Quando o item 12.4.3 (a) fala em “atuação síncrona”, significa que deve apertar os dois botões ao mesmo tempo. E, por isso, eles precisam estar pressionados com uma diferença de tempo bem pequenininha, algo em torno de meia segundo ou, se der pra fazer ainda mais rápido, até menos. Basicamente, você pode apertar eles quase ao mesmo tempo, sem precisar ser exatamente ao mesmo instante, mas se ficar mais que isso, pode não estar atendendo ao que a norma pede.

A regra do 0,5 segundos são para bimanuais diferentes?

Não. O requisito de 0,5s é para a sincronia dentro de cada par de botões bimanuais. Entre diferentes dispositivos bimanuais (usados por pessoas diferentes ou para funções diferentes), a norma exige simultaneidade, mas não a janela de tempo de 0,5s entre eles.

Como define a distância em que o bimanual deve ser instalado?

A distância segura é pensada para evitar acidentes. Ela leva em conta quanto tempo a máquina leva para parar depois que você tira os comandos, esse é o fator mais importante. Além disso, considera também a rapidez com que o dispositivo bimanual responde e, claro, o modo como você está usando a máquina. A ideia é simples: fazer com que o operador não consiga chegar na zona perigosa antes que ela se torne segura.

Se uma máquina precisa de 3 operadores e cada um usa um comando bimanual, a máquina só funciona se todos os 3 acionarem seus comandos (item 12.4.7)?

O item 12.4.7 fala que o número de dispositivos bimanuais precisa ser igual ao de operadores que ficam expostos ao perigo. E, mais que isso, a máquina só pode funcionar se todos esses dispositivos ativarem ao mesmo tempo. Ou seja, ninguém deve conseguir ligar ou movimentar a máquina se não tiver pressionando tudo de uma vez. Assim, a ideia é garantir que quem estiver operando esteja realmente controlando toda a ação, evitando acidentes ou falhas. Veja também a NR12 resumida e escrita de uma forma descomplicada.

Conecte-se comigo no LinkedIn: Jeandro Oliveira

Sobre o autor: Sou Jeandro Oliveira, engenheiro eletricista e de segurança do trabalho, CREA 45.793 MG, trabalho com NR12 desde 2013, focado em garantir ambientes seguros e eficientes.